数值模拟服务

热喷涂工艺过程数值模拟

对等离子喷涂工艺过程的数值模拟进行了较为系统的研究,包括:等离子喷枪出口处射流基本参量的预测、带反应湍流射流场的数值模拟、射流场与颗粒 群的耦合计算、颗粒与基体相互作用过程的动态仿真以及功能梯度材料等离子喷涂热障涂层的数值模拟。在此基础上,开展了涂层几何特征、拉伸结合强度、抗热震 性能及寿命预测等多项研究工作,相关科研成果已申请多项专利。

-

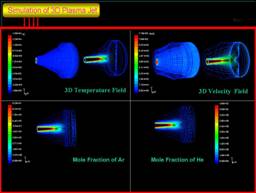

● 三维射流场数值仿真研究:建立了模拟等离子射流场的基本数学模型与计算方法,讨论了典型工况下射流场的温度分布、速度分布以及组分分布状况,比较了不同电流强度、主次气流量对射流场的影响趋势,并对其内在规律及成因进行了深入分析,为计算喷涂颗粒与射流场的相互作用奠定了理论基础。

-

-

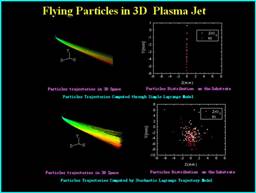

●热喷涂过程中飞行颗粒群数值仿真研究:计算了陶瓷、金属两种 不同材料颗粒在等离子射流场中的飞行轨迹、速度、温度、直径及颗粒内部熔化状态等,对颗粒与射流场相互作用的数值模拟方法进行了探讨;分析了不同材料颗粒 在等离子射流场中的速度、温度与直径分布规律及其成因;讨论了电流强度、主次气流量等基本工艺参数对颗粒速度、温度的影响。计算结果与DPV2000试验 测试结果吻合良好。

-

-

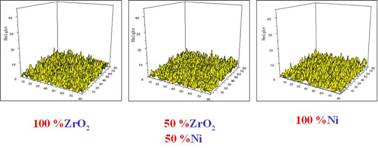

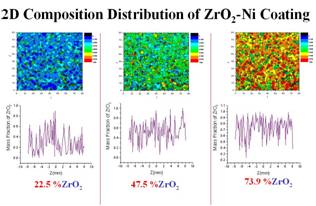

●涂层几何特征数值模拟方法研究:基于颗粒群在基体表面的分布特征,借助随机模型与网格法,实现了不同组分涂层的几何特征模拟。

-

-

-

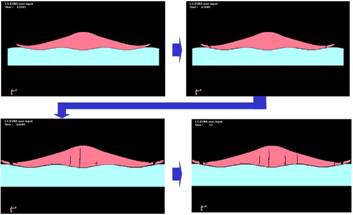

●颗粒基体相互作用过程数值模拟: -

-

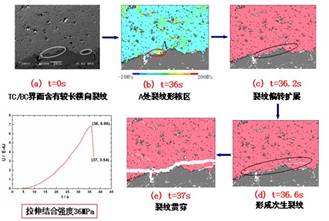

●颗粒沉积过程微裂纹形成过程模拟: -

-

●涂层拉伸结合强度性能预测:

-

●高应变率服役环境材料微结构演变过程数值模拟

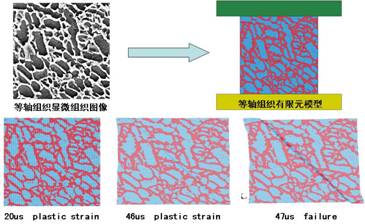

钛合金在高速冲击下的绝热剪切带形成过程数值模拟:基于数字图像处理技术及有限元方法,自主开发了MOF软件,实现了基于真实微观组织几何特征的有限元建模及网格剖分,通过虚拟加载,实现了高应变率服役环境下钛合金的绝热剪切带形成过程模拟。

●SiC/Al复合材料在高速冲击下的微裂纹萌生扩展过程模拟:通过MOF建模,引入SiC、Al单相本构模型,以及一维界面模型,模拟了SiC/Al复合材料在高速冲击条件下的微裂纹萌生及扩展过程。该方法对于复合材料的微结构设计是一种重要方法。

●高速、超高速碰撞过程数值仿真研究

利用AutoDyn、LS-Dyna等非线性动力学软件,开展了高速、超高速碰撞数值模拟仿真研究。

联系我们

地址: 北京海淀区中关村南大街5号院,5号教学楼103房间

邮编: 100081

联系人: 王老师

电话: 010-68911144-867

传真: 010-68911144-866

手机: 13661328239

邮箱: wywbit@126.com

Copyright ©2012 先进材料技术网www.matserv.net All Rights Reserved.

地址: 北京海淀区中关村南大街5号院,5号楼103房间 邮编: 100081 联系人: 王老师 电话:010-68911144-867 传真: 010-68911144-866 手机: 13661328239

邮箱: wywbit@126.com